摘要

螺栓连接是目前在机械设备中应用相当广泛的一种连接形式,随着各类机械设备的大型化和复杂化,对高强度螺栓的轴向力进行工况下监测也变得更加重要。目前高强度螺栓指强度等级在8.8级以上的螺栓,对其进行钻孔式轴向应力测量时,对预钻孔直径与测量效果间的研究还相对较少。本文通过数值模拟与实验结合的方法,应用ANSYS软件对不同钻孔直径下的高强螺栓轴力测量效果进行了研究和比较,给出了能够达到良好测量效果,且适用于不同公称规格螺栓的钻孔直径选择依据,为在不同工况下准确测量螺栓轴向力提供了参考。

# 螺栓轴力

螺栓作为机械紧固件,主要通过预紧力在连接件之间所产生的摩擦力传递载荷,是一种连接工程和机械结构中各个构件的重要元件。其中,高强度螺栓(强度等级大于8.8级的螺栓)于20世纪中叶以后得到了快速发展,并以其耐疲劳、连接强度高和受力性能好的特点,成为航空、汽车、大型机械设备和钢结构等领域中最重要的一类连接方式。

目前对于高强度螺栓轴向紧固力的测量主要有轴向应变片法、超声波法和直接长度测量法。其中超声波法首先测量有应力状态下和无应力状态下超声波传导来回需要的声时,再用扭矩机、拉伸机分别与超声应力仪对比,以实现螺栓轴力的非接触式测量,其缺点在于监测设备成本较高,且在待测螺栓数量较多时测量效率低。直接长度测量法利用高精度千分表测量螺栓变形,原理简单,但是在螺栓处于紧固工作状态下时难以直接安装千分表,对测量环境的适应性差。而根据应变片的粘贴位置的不同,轴向应变片法可采取表面粘贴和钻孔粘贴两种方法。由于在螺栓表面粘贴应变片会影响螺栓的正常紧固,且难以对应变片进行有效防护。因此,应用钻孔式轴向应变片将轴力转换为螺栓轴向应变测量,已成为目前进行螺栓轴力测量的主要方法。

王小杰等利用轴力应变片法测量了在不同垫圈数量下螺栓轴向紧固力的衰减规律;张忠伟等使用轴力应变片分析了航天法兰盘上不同螺栓组预紧力的测量效果。但是高强度螺栓在工作状态下载荷集中程度高,实验表明,钻孔直径的选取对轴力测量的准确性具有显著影响,而目前对于此影响因素的定量研究仍然较少。本文应用ANSYS Workbench有限元分析软件对螺栓的应力分布情况进行数值模拟,在不同钻孔直径条件下得到应变与轴力的映射情况,并结合实验数据对模拟结果进行对标与校核,得到准确测量螺栓轴力的钻孔直径确定依据。此方法能够为各规格螺栓的轴力精确测量和结构紧固强度评价提供参考。

# 螺栓轴力计算理论模型

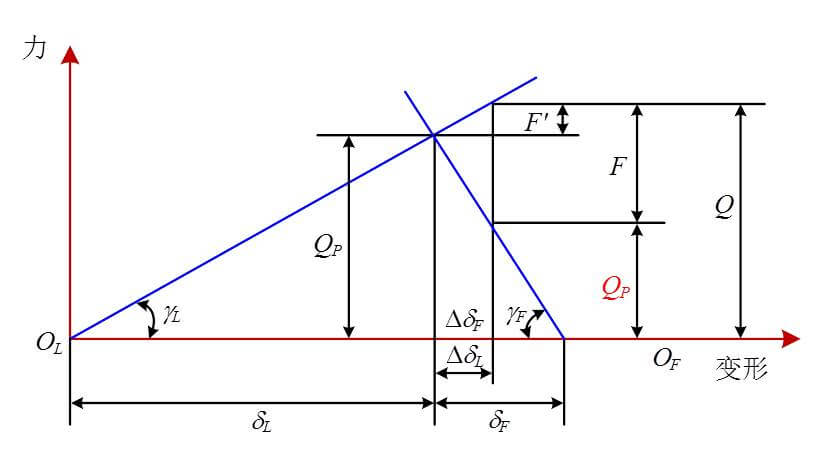

螺栓在受拉工作载荷为F时,设总拉力为Q,则如图1所示,其变形总量为δL+ΔδL。

图1 螺栓预紧变形关系图

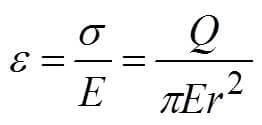

根据静力平衡条件和变形协调条件可得:

式中,QP—剩余预紧力;kL—螺栓刚度;kF—被连接件的刚度。

螺栓整体处于弹性状态下单向拉伸的受力状态,则螺栓轴向应变ε为:

式中,r—螺栓杆段的平均半径。

在本文的分析中仅考虑受到轴向载荷的螺栓抗拉连接,对于横向载荷下的摩擦连接螺栓,其轴力同样能够由轴向应变ε表现,此处不对横向载荷情况作特殊分析。

# 不同钻孔直径下螺栓轴力分布的数值模拟

几何模型

对于杆段较长的螺栓(杆段长度>60 mm),由于细钻头在钻进过程中容易发生失稳现象,目前一般采用激光烧蚀与钻头平整共同加工的方法。为了对不同钻孔直径的高强螺栓的应变分布进行分析,本文此部分主要采用数值模拟的方法得到螺栓内部的应变场分布。

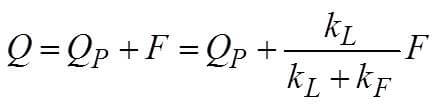

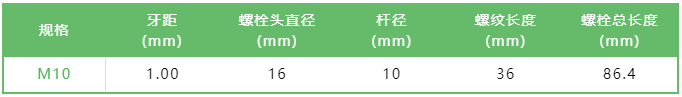

在模型建立中选择M10规格高强度螺栓,其几何尺寸如下表所示:

使用UG NX软件对M10高强度螺栓进行几何建模,由于实验工况下螺栓头部由专用夹具进行夹持,因此不考虑螺栓顶端圆角的影响。螺栓几何模型如图2所示。

图2 M10高强度螺栓几何模型

数值模型设置

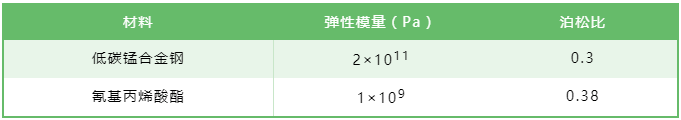

将螺栓几何模型导入ANSYS Workbench有限元分析软件中。高强度螺栓材料为低碳锰合金钢,钻孔中填胶为完全固化后的氰基丙烯酸酯材料,整体材料参数如表2所示。

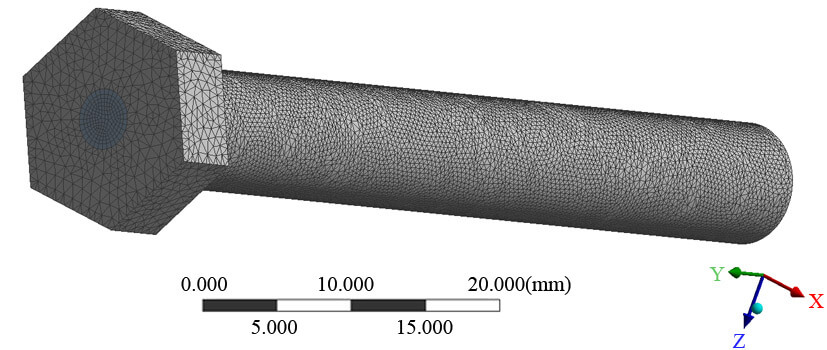

考虑到夹具类型,对螺栓头部进行完全固支约束,螺栓底部最大工作载荷25kN。对模型进行网格剖分时不显示螺纹结构。在网格无关性验证后,模型节点数平均为168,864个,单元数平均为81,558个。

图3 螺栓模型网格划分示意图

不同钻孔直径下螺栓的内部应变场分布

预钻孔深度定为30mm,分别在钻孔直径为1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm、6mm、7mm、8mm,共计12种工况下对上述螺栓数值模型进行稳态数值求解。

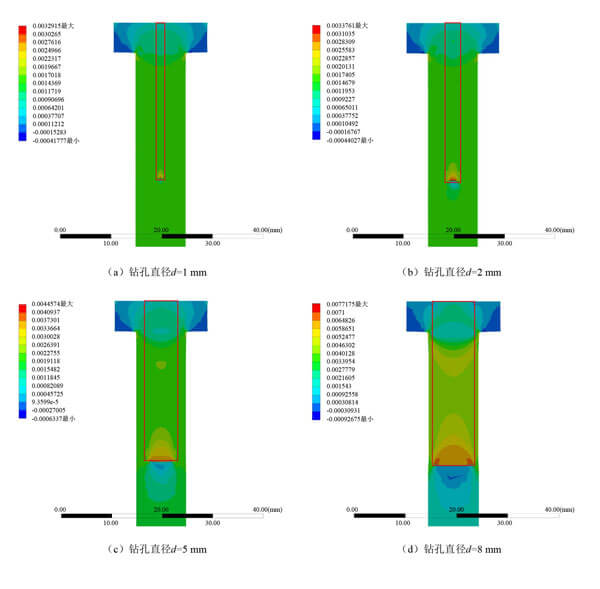

在汇总求解结果后,给出具有代表性的1mm、2mm、5mm和8mm直径条件下,螺栓及填胶体中轴线处在最大工作载荷下的应变场分布如图4所示(由于螺栓上部钻孔区域会显著影响螺栓内部应变分布,因此图中仅截取钻孔区域的应变数值模拟结果)。

图4 不同钻孔直径条件下螺栓轴向对称面应变分布

对比图4中(图4中红色框线内为填胶体位置)各直径条件下螺栓与填胶体的应变场分布可知,在钻孔底端位置,钻孔的直径的增大会导致孔底高应变区的范围向螺栓头部大范围扩展。以螺栓下部均匀变形区的平均应变为基准,定义平均应变高于基准值50%的区域为高应变区。则可以得到:当钻孔直径每增加1 mm,会使得高应变区的范围增加26.77%,同时孔底轴向应变最大值增大46.89%。

同时,钻孔直径的增大能够显著破坏螺栓上部杆段的应变均匀程度。当钻孔直径大于杆直径的20% 时,高应变区在扩展的同时,其内部应变梯度也明显增大。当孔径为杆径的50%时,孔底向上2 mm长度范围内的轴向应变变化率达到12%。

另外由于低碳合金钢材料与固化氰基丙烯酸酯材料在刚度上的差异,在钻孔底部材料界面处产生应变集中突变区。当钻孔直径小于杆段直径的20%时,应变集中区的径向范围能够控制在轴径的25%左右;而当钻孔直径大于20%后,应变集中区在径向逐渐侵入孔外金属部分,导致应变趋向于在孔底边缘处达到极值。

图5 钻孔底端最大主应变对比

在实际进行应变片填胶固化的过程中,由于工艺水平的限制,在孔壁及孔底处会不可避免地产生气泡及固化收缩现象。这一现象会使得孔底区域范围内的填胶材料强度下降,同时可能在孔底局部位置造成粘接不充分。

由图5可知,随着钻孔直径的增大,螺栓杆段的上部与下部之间的最大主应变产生明显分区现象。在孔底处的材料交界面产生显著的应变突变区,其径向范围也逐渐扩展到约整个横截面面积的71.29%。当孔径大于杆径的20%时,在界面两侧的应变差最大可达4138με,进而使得填胶发生分离导致测量失败甚至破坏应变片。

钻孔段螺栓填胶体的轴向应变分布

如图6所示,对不同直径下螺栓填胶体的轴向应变分析可知,孔径的增大会同时影响显著影响轴向应变的分布形式。孔径小于杆径的20%时,轴向应变在孔底及中段均存在平滑的平台过渡段,这一区域更适合埋置应变片以获得更加稳定准确的应变读数。

图6 不同直径下螺栓填胶体轴向应变

而当孔径大于上述范围时,轴向应变随深度迅速递增,对于较大基距的应变片而言测量值无法准确反映实际轴力的大小。另外快速增长的轴向应变会更易引发填胶体内部缺陷的发展,并干扰应变测量的长期稳定性。

# 不同钻孔直径下螺栓轴力测量实验

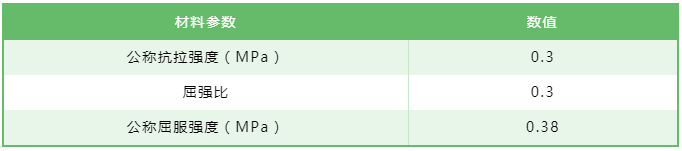

螺栓轴力测量实验选用与数值模拟中同尺寸的M10的10.9级高强度六角头螺栓,预定最大工作载荷为25kN,螺栓材料参数如下表所示:

实验过程如下

螺栓预钻孔

根据此前对于高轻度螺栓在轴向受力状态下的数值模拟结果,M10螺栓的螺纹大径为10 mm,将预钻孔直径确定为2 mm,并在钻孔操作后检查孔壁的准直度,确保孔壁与螺栓轴向平行。应变片底部距离钻孔底部4mm。

埋置应变片

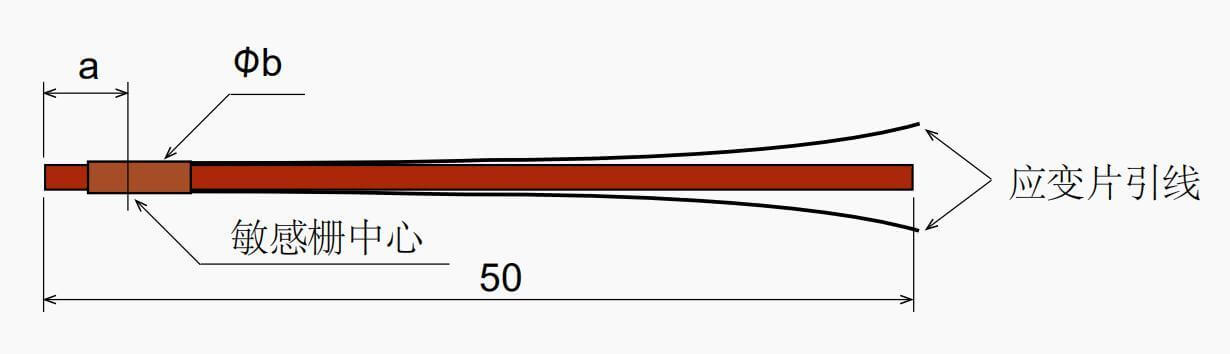

考虑到钻孔内的应变片埋置的便捷性,选择日本TML公司生产的BTMC型螺栓轴力应变片,其具有一个管状应变敏感段,因此更易控制应变片的安装垂直度。在将应变片埋置于钻孔内后截去多余长度的安装管。BTMC螺栓应变片尺寸如图7所示,其中,a=5mm,b=1.9mm,应变片阻值R=120Ω。

填胶并固化

BTMC型应变片的填胶同样采用日本TML公司生产的CN型单组分氰基丙烯酸酯粘合剂,填充后在室温下直接进行固化,固化时间定为10min。

安装试样并加载

实验采用GOTECH双向拉伸试验机对高强度螺栓进行逐级加载。采用日本TML公司生产的TDS-530型静态应变数据记录仪获取螺栓应变片的应变测量数据。

图8 实验用单向拉伸试验机及螺栓夹具

图9 实验用TDS-530型静态应变数据记录仪

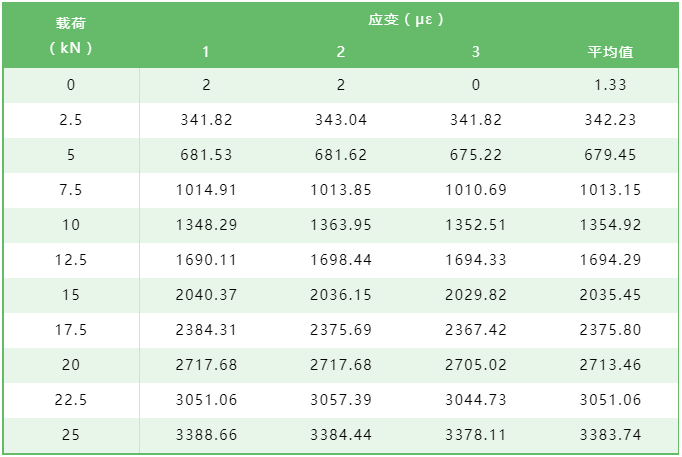

为保证逐级加载过程中载荷与实测应变值的同步变化,将试验机的载荷加载记录时间与应变记录时间进行同步处理。以2.5kN为加载步长,进行3次加载,逐级加载中实验结果如表4所示。

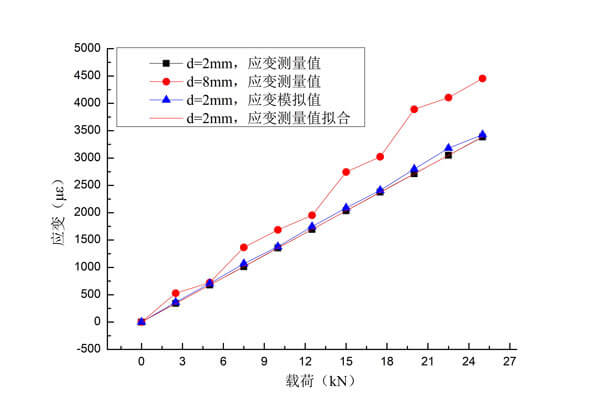

将钻孔直径分别为2mm和8mm时的实验应变平均测量值与2mm钻孔直径的数值模拟值进行比较,并对2mm钻孔直径实验平均值进行一阶线性回归拟合,如图10所示。

图10 螺栓轴力-应变测量对比及拟合

从图3中可以看出,在钻孔直径为2mm时,高强度螺栓的轴力与应变模拟值与实验平均值之间存在约38.4 με的应变误差,考虑到在钻孔内填胶造成的应变梯度影响,在钻孔内充填固化胶时应当尽可能对孔壁进行平整处理,并且减少填胶中的气泡,以消除固化胶与孔壁之间的应变梯度。同时,在钻孔直径为8mm时,应变测量值的线性度产生了很大程度的畸变,无法通过测量轴向应变的方式准确得到螺栓轴力,这也从实验角度印证了前述数值模拟所得到的结论。

根据实测应变平均值可得一阶线性拟合公式为:

ε=135.47Q+1.57

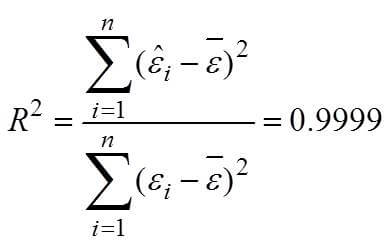

其中,线性回归决定系数R2为:

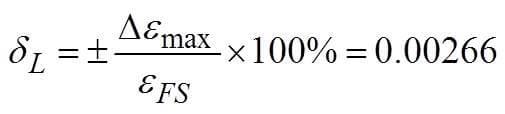

应变测量值的满量程线性度δL为:

式中,Δεmax—应变实测曲线与拟合直线之间的最大偏差;εFS—载荷最大时的满量程应变输出值。

根据应变测量结果和拟合公式可知,采用轴向钻孔应变片的形式测量高强度螺栓轴力时,根据上述数值模拟所得到的结论,将钻孔直径控制在螺栓钻杆直径的20%以下,能够在不改变螺栓受力状态的前提下,具有很高的拟合程度和测量线性度,进而有效测量螺栓的轴力。

从实验结果的拟合公式中可以看出,相对于线性拟合的斜率,拟合截距对应变实测值的影响约在0.05%~0.42%之间。对于一般工程测量的精度要求而言,拟合常数项对于测量结果的影响可以忽略不计。

# 结论

预钻孔直径对于螺栓轴力的测量具有显著影响,为了保证测量的精度,预钻孔直径最大不应超过螺栓杆段直径的20%,且应将应变片埋置位置远离孔底约10%孔深的距离,以保证应变片处于均匀应变区。另外在钻孔工艺允许的情况下,对更大规格的高强度螺栓应采用尽可能小的钻孔直径,以获得更好的测量稳定性。

在满足预钻孔直径选择条件的前提下,在填胶过程中应当选择固化力学性能良好的胶水,确保孔壁的平整度,并使胶水充分固化,保证填胶体与孔壁的紧密接触,这对于减小测量值与实际值之间的绝对误差以及防止应变集中区填胶开裂具有重要作用。

在以实验应变值反推螺栓轴力值时,由于线性回归系数及拟合线性度很高,且其拟合常数项的影响一般可以忽略不计,从而可以用应变-轴力换算系数直接得到高强度螺栓的轴力值。

— END—